Casa > notizia > Notizie commerciali > Il processo di fabbricazione dei magneti NdFeB di alta qualità

Il processo di fabbricazione dei magneti NdFeB di alta qualità

I magneti al neodimio-ferro-boro (NdFeB) di alta qualità sono all'avanguardia dell'innovazione tecnologica moderna, consentendo prestazioni ad alta efficienza in un'ampia gamma di settori. Questi magneti sono apprezzati per le loro eccezionali caratteristiche magnetiche, tra cui un elevato prodotto energetico, una forte coercività e una maggiore stabilità termica. La fabbricazione di questi magneti ad alte prestazioni è un processo sofisticato e rigorosamente controllato che richiede competenze avanzate e un'ingegneria di precisione.

Mishma Industry (Shanghai) Co., Ltd. , leader riconosciuto nel settore, ha padroneggiato questo complesso flusso di lavoro produttivo. Grazie all'applicazione di tecnologie all'avanguardia e a rigorosi controlli di qualità, l'azienda fornisce magneti NdFeB di alta qualità, progettati per soddisfare i più severi requisiti industriali.

1. Preparazione della materia prima

Le basi per magneti NdFeB di alta qualità iniziano con l'attenta selezione di materie prime ad alta purezza. I componenti chiave – neodimio, ferro, boro e terre rare selezionate come disprosio e praseodimio – vengono reperiti con la massima attenzione alla qualità e alla costanza. Questi elementi vengono miscelati in proporzioni precise per formare una lega madre. Questo passaggio è fondamentale, poiché sia la purezza che l'equilibrio stechiometrico della lega influiscono direttamente sulle prestazioni finali del magnete.

2. Solidificazione rapida (fusione a strisce)

Una volta preparata, la lega viene sottoposta a una rapida solidificazione, un processo in cui la lega fusa viene espulsa su una ruota di rame a rapida rotazione. Noto come colata a nastro, questo metodo raffredda rapidamente la lega formando sottili nastri con una microstruttura a grana fine. Questo raffreddamento ultrarapido riduce al minimo la formazione di fasi indesiderate e favorisce una distribuzione omogenea degli elementi, entrambi essenziali per ottenere elevate prestazioni magnetiche nelle fasi successive.

3. Decrepitazione dell'idrogeno e lavorazione della polvere

I nastri fusi vengono quindi sottoposti a decrepitazione da idrogeno. In questo processo, i nastri vengono esposti a un'atmosfera di idrogeno, che provoca l'infragilimento del materiale attraverso l'assorbimento di idrogeno. Questo facilita la scomposizione meccanica dei nastri in polvere grossolana. Successivamente, un processo di deidrogenazione rimuove l'idrogeno assorbito, producendo polvere con la granulometria e la morfologia desiderate. Questo passaggio è fondamentale per garantire una compattazione uniforme e una microstruttura ottimale nel prodotto finito.

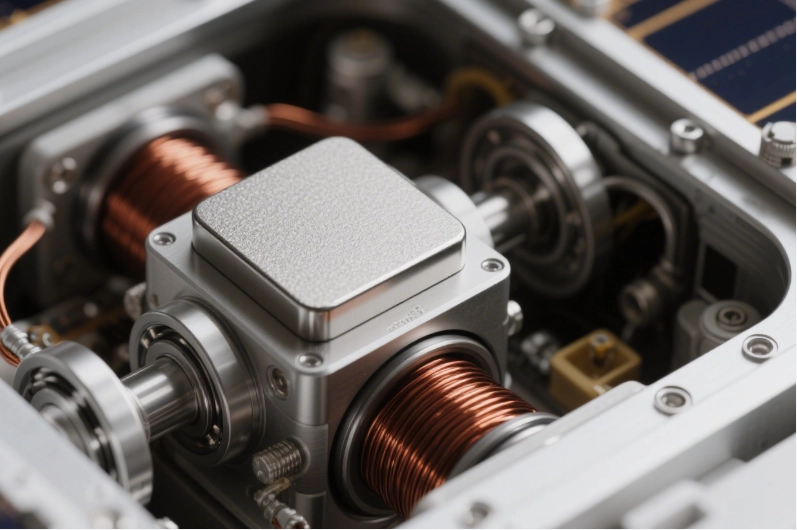

4. Allineamento magnetico e compattazione

Le polveri deidrogenate vengono allineate all'interno di un intenso campo magnetico esterno, orientando i domini magnetici in una direzione preferenziale. Questo allineamento è fondamentale per ottenere elevata rimanenza e densità di energia. Una volta allineate, le polveri vengono compattate nelle forme desiderate utilizzando tecniche di pressatura isostatica o assiale ad alta pressione. La precisione durante la compattazione garantisce un allineamento e una densità uniformi delle particelle, entrambi cruciali per massimizzare le proprietà magnetiche e l'integrità meccanica.

5. Sinterizzazione e post-trattamento termico

I corpi verdi compattati vengono quindi sinterizzati ad alte temperature, tipicamente tra 1000 °C e 1200 °C. Questo processo consente agli atomi di diffondersi e ai bordi dei grani di formarsi, dando vita a un magnete denso e solido. I parametri di sinterizzazione – temperatura, tempo e atmosfera – sono meticolosamente controllati per ottimizzare le prestazioni magnetiche e la resistenza meccanica. Dopo la sinterizzazione, i magneti vengono spesso sottoposti a trattamenti termici come l'invecchiamento o il rinvenimento, che stabilizzano ulteriormente la microstruttura e ne migliorano la coercività.

6. Lavorazione e finitura superficiale

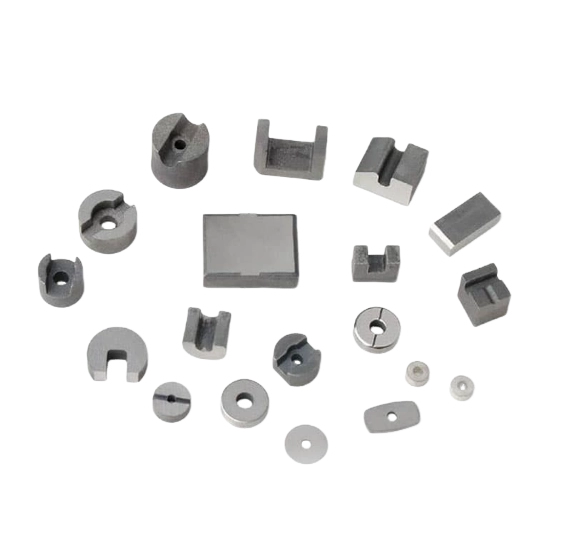

Dopo la sinterizzazione, i magneti possono essere sottoposti a lavorazioni meccaniche di precisione per soddisfare specifiche dimensionali precise, in particolare per componenti utilizzati in motori, sensori o dispositivi medici. Le tecniche di lavorazione includono rettifica, tranciatura ed elettroerosione a tuffo, a seconda della forma e delle tolleranze richieste.

Per proteggere i magneti dalla corrosione e dall'usura meccanica, vengono applicati diversi trattamenti superficiali. I rivestimenti più comuni includono nichel, resina epossidica o parilene, scelti in base alle esigenze ambientali dell'applicazione. Questi rivestimenti sono essenziali per garantire la durata a lungo termine e la stabilità chimica dei magneti in condizioni operative difficili.

La fabbricazione di magneti NdFeB di alta qualità è un processo multifase ad alta precisione che integra scienza dei materiali, produzione avanzata e rigorosi controlli di qualità. Dalla selezione delle materie prime al trattamento superficiale finale, ogni fase gioca un ruolo fondamentale nel determinare le prestazioni, l'affidabilità e la durata del magnete.

Mishma Industry (Shanghai) Co., Ltd. è all'avanguardia in questo settore, offrendo soluzioni magnetiche NdFeB di livello mondiale per applicazioni complesse come veicoli elettrici, turbine eoliche, sistemi aerospaziali, automazione industriale e altro ancora. Combinando innovazione tecnica e una profonda esperienza nel settore, Mishma garantisce che i suoi magneti soddisfino le esigenze in continua evoluzione dei leader tecnologici globali, oggi e in futuro.